《金属功能材料》

综述:航空航天领域的金属增材制造之二(b部分)

江苏激光联盟导读:

金属增材制造可被应用于多领域,本综述着重介绍其在航天航空领域的应用、该领域应用此技术的优势所在、现有应用存在的挑战、该领域未来发展的潜力以及对该技术应用的展望。此为第二部分(总共四大类应用),本文主要介绍该技术在航空航天中的其中两大独特应用——热力装置和液体燃料火箭部件!

(接前文2a)

2.3. 热力装置

采用AM(增材制造)制造的先进传热装置在减少制造时间、改善热交换器(HXs)、散热器(HSs)和热管(HPs)在生产复杂内部几何形状方面的性能方面有很大的潜力。热交换器对于航空航天领域部件的应用(如飞机和宇宙飞船发动机的性能)至关重要。散热器通常用于飞机和航天器电子方面。这两者的传统制造技术通常分别是钎焊技术和数控铣削技术,然而这些技术的缺陷也非常明显。虽然钎焊是一种有效的制造方法,但对热交换器它通常包含大量耗时的工作、实现合理间隙的高公差并且通常需要昂贵的材料,而这种材料增加了组件的成本。此外,散热器的数控铣削技术则受到其复杂性的限制。

因为这些原因,AM技术正被用于两者趋利避害,既提升复杂性、也增强灵活性——实现性能提升,使设计者能够提高比表面积(表面积-体积比)。此外,钎焊技术通常限于那些与制造流程相容的材料,但AM则允许制造设备使用更多种材料。Gobetz等人进行了一项证明在航空航天应用的热交换器中使用AM技术可行性的研究,力图实现更直接的制造,而不是目前热交换应用中的传统制造和组装技术。

Gradl完成的一个案例研究强调了AM在飞机热力交换的典型应用中的优势。该研究以飞机机油冷却器为例,比较了AM相对于传统制造方法在热交换部件中的功能。所述部件是现有常规制造的热交换器的直接复制品。利用激光粉末床熔融 (LPBF) 技术,用铸造铝合金(AlSi10Mg)制造该组件。尽管AM制造工艺在组件中产生了一些缺陷,但在测试中,其性能明显更优,证明了AM热交换器在实际应用中的巨大潜力。

更值得注意的是,通用电气已经将AM 热交换纳入了他们目前正在运行的最新GE9X发动机系列中,将铝合金(F357)应用在LPBF机器上制造而成。热交换器作为发动机的重要部件,通过AM制造技术可减小尺寸、减轻质量、降低成本和提高耐用性。

▲ 图1 GE9X商业引擎

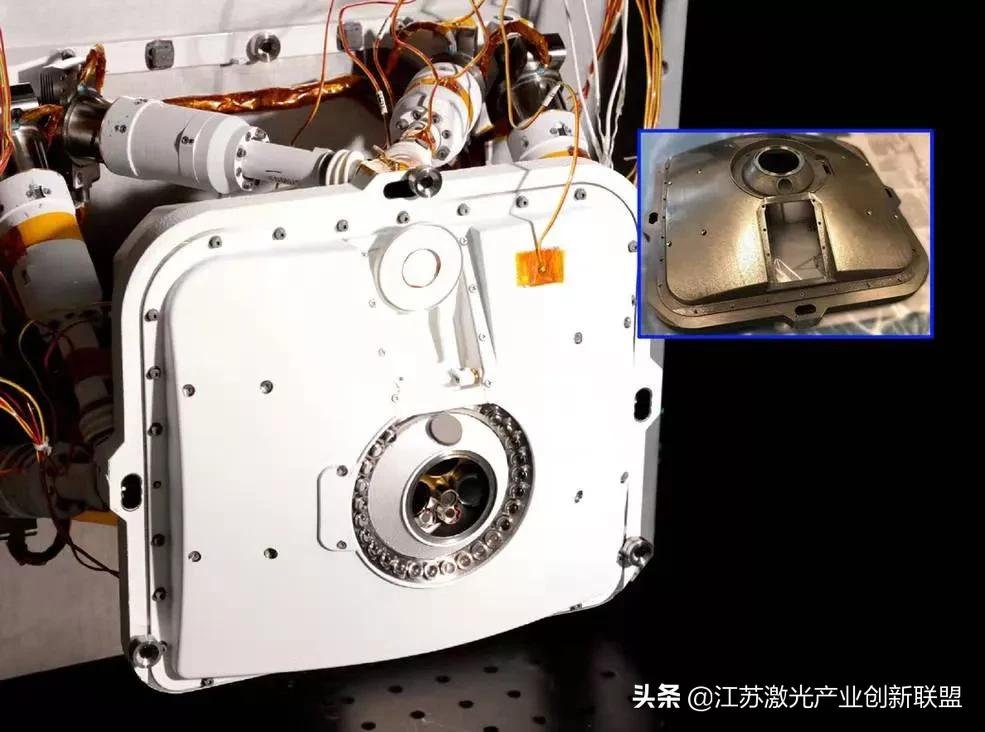

美国国家航空航天局(NASA)最近的火星任务是向火星运送另一辆火星车。这艘名为“毅力号”的火星车的任务是寻找远古生命的迹象,并收集浮土和岩石样本,并在未来返回地球。该火星车于2021年2月登陆火星,搭载了11个采用金属AM技术制造的部件。在这11个组件中,有6个是在莫邪(火星氧气原位资源利用实验的简称)中使用的AM制造的热交换器。这些热交换器暴露在火星大气中,必须长时间承受超过800摄氏度的超高温。为了实现这一目标,镍基高温合金被用于热交换器结构。与使用传统技术制造相比,这简化并提高了莫邪系统的性能。除了6个热交换器之外,毅力号还在它的X射线岩石化学行星仪器(PIXL)上安装了5个其他AM部件。为了减轻PIXL的质量,AM被用于制造双层钛壳、安装框架和两个支撑支柱,与传统方法制造的部件相比,所有这些部件的质量都减少了2/3或3/4。

▲ 图2 PIXL的外壳,前半部分的双层钛壳

由于与传统制造方法相比,AM为组件提供了前所未有的复杂性,因此在充分优化热交换器(HXs)和散热器(HSs)等器件的设计能力方面往往存在局限性。通过热TO(拓扑优化,topologyoptimization,以下简称TO)的形式应用AM技术,优化工具在热交换器和散热器中的应用越来越受到关注。deBock 等人的一篇论文展示了在散热器应用中使用混合分析热TO (HAATO)的潜在性能。尽管这些优化技术仍处于初级阶段,但通过增加其几何复杂性,它们有可能大幅提高HSs和HXs的性能。图3显示了他们的AM HX设计令人难以置信的内部复杂性,旨在用于赛车运动。高度复杂的结构针对大表面积进行了优化,增强了热交换。虽然这不是航空航天的例子,但航空航天部件的原理和优点是相同的。

上一篇:多元金属材料激光增材制造技术在金属部件中植

下一篇:没有了