《金属功能材料》

多元金属材料激光增材制造技术在金属部件中植

江苏激光联盟导读:来自曼彻斯特大学Lin Li院士团队报道了一种利用多元金属材料的激光增材制造技术(SLM)在金属部件上植入防伪特征的技术.这一成果发表在期刊《Additive Manufacturing》上.

航空航天,汽车和医疗行业中经受着大量的假冒的金属制品,这些假冒的制品不仅会造成经济上的损失,同时还造成人们的生命财产上的威胁。快速发展的增材制造技术使得假冒产品更加横行无忌。在本研究中,来自曼彻斯特大学的研究人员成功的利用一个复合的粉末输送粉末床激光打印技术(SLM)来在一个以316L为基材的金属部件上植入异种金属(Cu10Sn)铜合金标签材料作为安全防伪特征。X射线影像技术用来识别植入的安全标签材料。一个用来识别安全标签的标准,它的尺寸和植入的深度均给予了建立。多元材料SLM技术被证明是潜在的整合到金属部件产品中用于植入防伪特征的技术。

增材制造技术(AM),将材料通过数字CAD技术进行层层堆积来创建3D部件和产品的一种增加材料进行制造的技术。具有固有的柔性和在制造复杂形状和多功能的部件上,同传统制造工艺相比较,具有独特的优势。在工业领域快速增长的增材制造技术,在2020年达到了至少每年可以增涨$ 21 billion的程度。其中48.4% 的应用领域将会在高附加值应用场合的航空航天,汽车和医疗等领域。在上述的许多应用场合,其功能和安全密切相关,如喷气发动机中的涡轮叶片,医疗中的骨骼植入物等。任何的缺陷都会不仅仅造成设备器件的损伤,同时还会对人类的生命造成威胁。比较遗憾的是,所有上述三类工业均经受着违法仿冒的产品泛滥的问题。美国国家运输安全委员会( US National Transportation Safety Board (NTSB) )报道,在2011年到2016年,发现在飞机中有135起不合格的飞机产品部件。美国联邦航空管理局( US Federal Aviation Administration (FAA) )的数据则显示,在2010年到2017年有超过20起飞机失事事件。汽车工业中的造假则就更加严重,因为造假对于汽车行业来说,其生产的批量更大,可以获利更多,而在物理上却又很难进行区分出真伪来。世界消费组织则估计,全球造假的汽车部件市场价值为 $ 12 billion每年,美国本土汽车部件的造假市场造成的损失至少$3 billion每年。

图1 左图:实验的装置示意图;右图:采用SLM技术在金属部件上进行多材料打印植入安全二维码的示意图

AM技术的快速制造的特点使得部件的防伪比以前任何时候都变得更加困难。制造者可以非常容易且快速的拷贝复制非专利产品,只要他们能够获得适合的3D打印机和他们能够从网络上下载或者通过反求工程获得3D模型。GE公司(通用电气)的一项专利技术,该技术是一个基于区块链技术的数据平台,仅附加事务分类帐,来放置3D打印仿造的产品。欧盟知识产权局也意识到这一新技术的发展所造成的威胁。

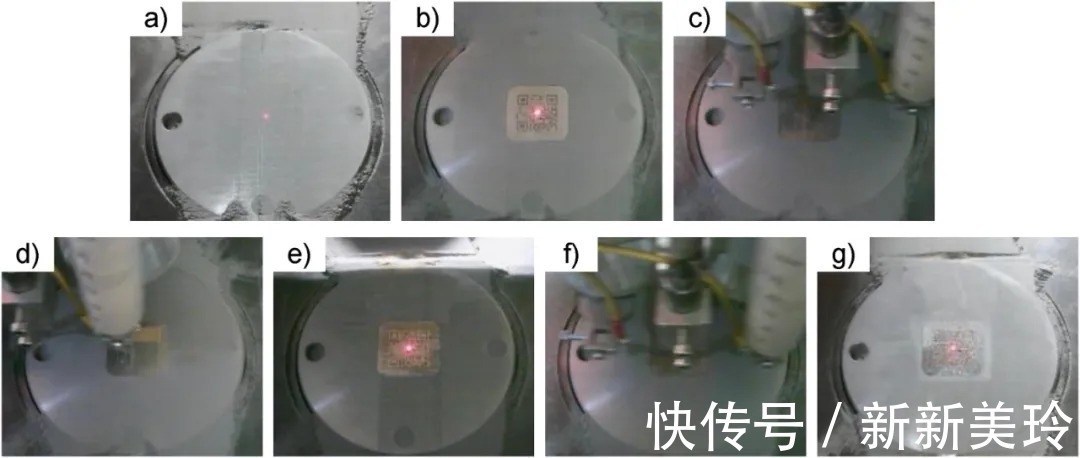

图2 打印过程中植入的QR代码的记录的CCD图像: a) — g) 图1中所示的每一过程 .植入的QR码在打印过程中记录的CCD图像:

一些研究人员发展了在CAD文件设计的阶段植入安全防伪的设计。或者植入特殊的荧光或者可见光安全特征到3D打印的聚合物部件中。Gupta等人则实施了一项研究,来植入追踪码,即快速反应码( Quick Response (QR) code),具有快速的可读性和强大的储存能力,植入到增材制造工艺中用来保证产品的真实性。应用微型CT扫描仪来探测植入到聚合物中植入的QR码由黑色和白色的树脂所组成,激光合金单一的金属部件,该单一金属由AlSi10Mg 所组成,在QR码处的金属粉末不被激光熔化而让松散的粉末留存下来。这样,然而,会导致部件由于缺陷的形成而造成失效。现存的商业化应用的增材制造技术的技术缺陷在于,包括SLM和DED技术,植入高分辨率的QR码上存在一定的障碍。首先,商业化应用的SLM设备,只能铺送单一的粉末到同一粉末上。

如果采用这一设备来制造QR码的话,得到的QR码的像素只能设计成一系列的空穴,该空穴中填充一定的松散的粉末,该松散粉末填充在固体部件中,或者是在中空部件内壁的一组盲孔中。在高的静态/动态载荷或由于长时间的工作造成的循环应力所形成的疲劳失效造成应力集中。需要注意的是,应用到航空工业中的3D打印部件所需要的致密度是100%。不理想的空穴是严格禁止的。另外一方面,多元金属材料的增材制造将提供一个可以替代的解决方案,当异种金属材料之间可以具有好的冶金结合特性的时候,就可以作为标签材料和填充QR码中的像素的空隙和牢固的同主材料连接在一起。商业化应用的DED技术在沉积多元金属材料上是可用的。InfraTrac公司应用这一多元材料系统,即激光金属直接沉积,来植入一个特殊的标签到钛合金部件上,并成功的利用X射线荧光设备进行了探测。由于激光金属直接沉积技术加工时的精度相对较差,如在平行于制造方向上只有亚毫米的精度,这不适合用用来打印QR码所需要的微小像素的要求。更为严重的是,由于激光直接沉积技术采用气体输送粉末,有些粉末会飞溅到部件的其他区域中,导致制造部件的污染和标签材料的损伤与污染。

上一篇:美国罗斯维尔外星飞碟坠毁事件的金属残片首次

下一篇:没有了