《金属功能材料》

3D打印水凝胶混合材料新方法!可实现具有药物释

江苏激光联盟导读:

据悉,目前水凝胶已广泛用于各种应用,例如生物医学设备和柔性电子产品。然而,目前的技术将水凝胶-混合聚合物的几何形状限制在由水凝胶和硅橡胶组成的层状材料上。这极大地限制了基于水凝胶聚合物设备和机器的功能和性能。由南方科技大学和浙江大学等研究单位组成的国际研究团队开发了一种基于DLP的简单而通用的多材料3D打印方法,以制造复杂的混合3D结构。

水凝胶是一种含水的网络状聚合物,已在生物医学、柔性电子学和其他技术中得到了广泛的应用。在许多应用中,水凝胶与其他聚合物结合形成混合结构,用于保护、增强水凝胶结构或为水凝胶结构添加新的功能。比如具有基于水凝胶的亲水性和润滑性表层的弹性生物医学设备,具有弹性体防脱水涂层的基于水凝胶的柔性电子设备,由弹性体纤维增强的水凝胶复合材料等。尽管最近取得了快速进步,但可以与水凝胶牢固粘合的聚合物主要限于硅橡胶,而水凝胶与聚合物的杂化体的几何形状大多局限于层状结构,这极大地限制了硅橡胶的性能。基于水凝胶聚合物的设备和机器的功能和性能。因此,期望开发一种有效的方法来制造具有高设计自由度和丰富材料选择的基于水凝胶-聚合物的混合结构。

以自由形式创建复杂3D对象的3D打印已广泛用于制造3D水凝胶结构。在所有3D打印技术中,直接墨水书写(direct ink writing, DIW)技术已被最广泛地用于3D打印水凝胶。与基于DIW的3D打印不同,3D打印通过直接挤压墨水来形成3D结构,基于数字光处理(digital light processing, DLP)的3D打印通过数字化紫外线(ultraviolet, UV)照射形成3D结构,引发局部光聚合,将液体聚合物树脂转化为固体3D结构,因此是制造高分辨率高度复杂3D结构的理想技术。但是,目前尚未实现使用基于DLP的3D打印来制造由高拉伸性和高含水量水凝胶与其他可紫外固化聚合物组成的混合结构的能力。这主要是因为基于高效DLP的多材料3D打印系统的选择有限,并且缺乏在高性能水凝胶与各种可紫外固化聚合物之间形成牢固结合的通用方法的缺乏。

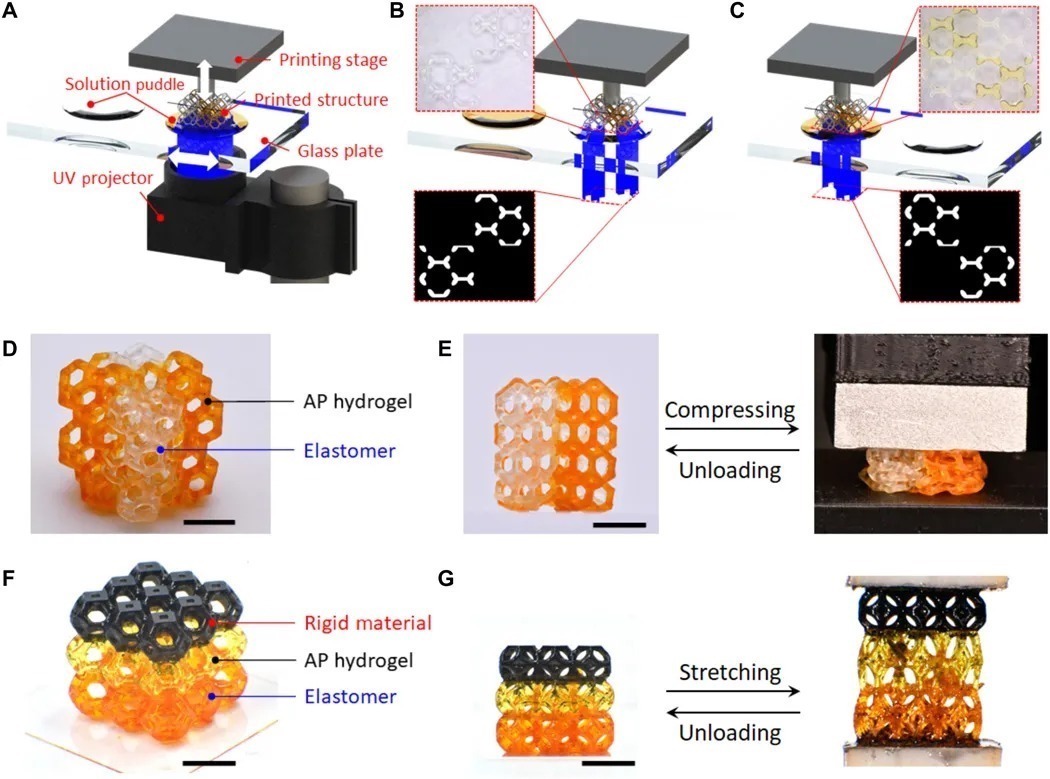

图1. 具有其他聚合物的多材料3D打印水凝胶

如图1D所示,通过交替切换每一层的弹性体和水凝胶前体溶液,最终打印出对角对称的Kelvin。由于在高度可变形的AP水凝胶和弹性体之间的界面处形成了牢固的共价键,因此我们可以将印刷的多材料开尔文形式压缩50%,而不会在两种组成材料之间发现任何脱键现象(图1E和下方视频所示)。

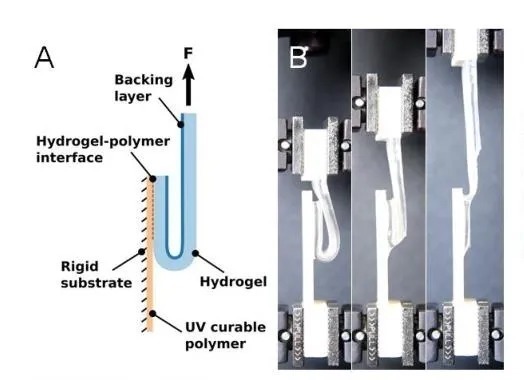

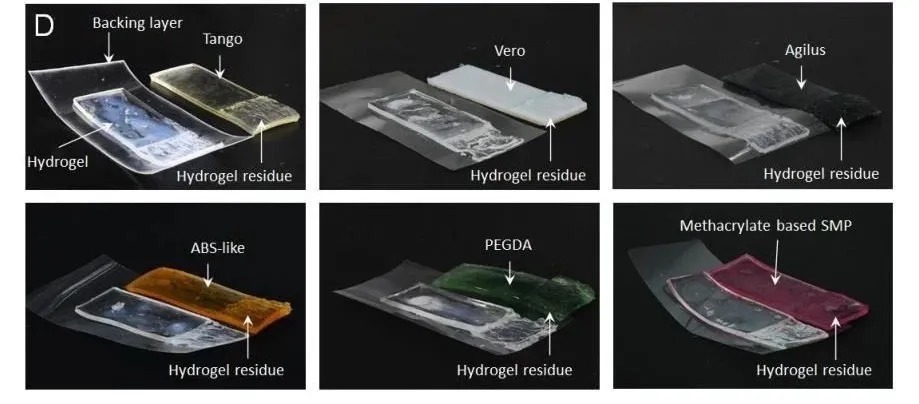

研究人员还执行了180°剥离测试,以研究水凝胶与UV固化聚合物之间的界面韧性(如图3和下方视频)。图2(F至K)中的6种不同的UV固化聚合物上的AP水凝胶的界面韧性彼此相似。这种相似性可以通过在剥离测试过程中六个破裂的水凝胶-混合聚合物样品的图像来解释(图4)。可以看出,在剥离测试期间,AP水凝胶而不是水凝胶-聚合物界面在界面附近发生内聚破坏,这在聚合物基材上留下了水凝胶的残留层(图4)。剥离测试证实,破坏水凝胶-聚合物界面所需的能量大于破坏水凝胶本身所需的能量。

图4. 水凝胶-聚合物样品破裂的快照。(照片来源:浙江大学陈哲)

水凝胶是一种生物相容性材料,已广泛应用于各种生物医学领域。然而,在许多应用中,水凝胶和人体组织之间的硬度不匹配成为一个巨大的挑战。刚性聚合物增强水凝胶的多材料3D打印为解决这一问题提供了一个有前途的解决方案。为了证明这个概念,研究人员打印了一个由维罗刚性聚合物增强的水凝胶组成的弯月面。3D打印的制造自由度使我们能够根据弯月面的各向异性来调整弯月面内的局部机械特性。图5(从高到低)表示印刷弯月面内位置1到4处的微结构。通过将杆直径从0.2调整到0.5毫米,我们可以将局部刚度从0.6增加到5兆帕。这种通过改变刚性微结构来调整局部机械性能的能力将极大地增强3D印刷生物材料和组织的功能和性能。

上一篇:进考场时 衣服上莫有金属物品

下一篇:没有了